Древесные опилки как удобрение: как сделать компост и правильно применять перегной

Содержание:

- Производство брикетов

- LiveInternetLiveInternet

- Утепление опилками: главные достоинства

- Преимущества и недостатки

- Самодельный или покупной

- Цементно-стружечные плиты

- Использование древесные опилок

- Декорирование посуды

- Как топливо

- Компост из опилок

- Свойства, преимущества и недостатки опилок

- Ориентировано-стружечные плиты

- Глинобетон – один из вариантов опилочного утеплителя

- Производство

- Опилки как субстрат

- Особенности топки печей дровами

Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива

Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка. Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

- Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять. Данный вид пресса имеет легкий вес и удобен в транспортировке.

- Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

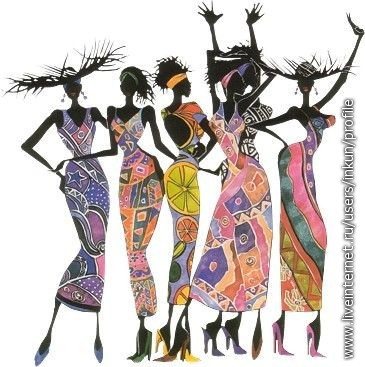

LiveInternetLiveInternet

Цитата сообщения Naniika

Прочитать целикомВ свой цитатник или сообщество!

Шерстяные картины из…опилок Интересные» шерстяные» картины можно сделать из мелких опилок. Нашла интересный мастер-класс,Здесь представлены примеры картин на африканскую тематику,которой в последнее время увлекаюсь,но можно и проявив фантазию,проработать любую тематику

Всё просто:на основу(ДВП, картон, фанеру-ДВП и фанера несколько тяжеловаты, предпочитаю гафрокартон)наносятся древесные опилки смешанные с ПВА.Когда подсохнет, можно осторожно провести горизонтальные и вертикальные линии ножом, иголкой, только не по всей поверхности, а в нескольких местах.Когда высохнет, загрунтовать разведённым акрилом(разведённым, чтобы сохранить фактуру шерсти, )При полном высыхании можно рисовать, тем же акрилом(он более светоустойчив, чем гуашь и акварель, к тому же при высыхании не смывается водой)Можно по периметру сделать тонкую рамку, свернуть газету в трубочку с помощью спицы, покрыть бронзовым, медным, золотым акрилом, вот и имитация металла. Главное, когда начнёте работать с опилками, убрать из них стружку, даже тонкую.Гафрокартон можно не покупать, а не побрезговать и посмотреть рядом с домом выброшенную упаковочную тару от орг и бытовой техники

Надеюсь, что эти эскизы вам помогут.Примитивная живопись хороша тем, что для её создания почти не надо иметь художественных навыков.Дерзайте!Уверена, ВСЁ ПОЛУЧИТСЯ!!!

источникhttps://pda.privet.ru/post/106159338 А вот совем другая техника работы с опилом

Опил к работе я подготавливаю сама: 1) сею через железное сито; 2) готовлю инструменты для покраски;

3) разводим гуашь в небольшом количестве воды;

4) засыпаем опил и тщательно перемешиваем;

5) сыплем опила столько, чтобы всю влагу впитал;

6) раскладываем его на газету в тёплом месте для просушки;

7) высушенный опил раскладываю в майонезные баночки по цветам.

А теперь расскажу и покажу как мы работаем с цветным опилом: 1) для работы используем картон от упаковочных коробок, он более плотный; 2) переводим на него иллюстрацию;

3) выполняем контур рисунка тонкой кисточкой;

10.

4) проводим небольшой участок клеем ПВА;

11.

5) засыпаем опилом;

12.

6) стряхиваем на бумагу, а с неё в баночку;

13.

7) ну вот контур готов даём ему подсохнуть — этот этап мы выполняем на первом занятии;

14.

15.

10) засыпаем цветным опилом;

16.

11) стряхиваем на бумагу, а с неё в баночку.

17.

Ушки готовы.

18.

И туловище готово. Аналогично заполняем всё пространство.

19.

Эти работы выполнили мои ученики.

После того, как заполнили весь картон цветным опилом, работу помещаю на сутки под пресс ( например- широкая доска). Так как данный картон от сырости начинает выгибаться.

А краски мы используем не только гуашь, но и акварель(цвета получаются более нежные), и пасхальные краски( цвета получаются яркими-насыщенными).

источник https://stranamasterov.ru/node/107246

Утепление опилками: главные достоинства

Положительных качеств у такого материала как опилки достаточное количество.

Специалистами давно замечено, что опилки подходят для утепления любой поверхности. Это могут быть стены, потолок, чердак, полы. Но самое главное, всю работу можно сделать своими руками без дополнительных затрат.

Итак, к положительным моментам утепления опилками можно отнести:

- Безопасность. Этот факт проверен временем. С таким утеплителем уже давно стоят многие дома, срок службы насчитывает более 10 лет. И многие даже не подумали менять этот материал, на какой либо другой. Это позволяет утверждать о том, что материал надежный и качественный.

- Материал экологически чистый. Всем известно, что пилки – это обычная древесная стружка. Как результат, можно смело утверждать о том, что материал обладает исключительно положительными качествами. Кроме того, материал может выделять древесную смолу, запах которой очень полезен для человека. Именно поэтому тем, кто предпочитает работать с натуральными материалами, опилки – это лучший вариант.

- Экономность. Нет сомнений в том, что данный материал является самым дешевым из всех утеплителей. В некоторых случаях предприятия по обработке древесины будут даже благодарны, если вы вывезете отходы.

Учитывая все эти особенности, можно сказать, что опилки стоят на уровне с дорогими и качественными материалами для утепления дома. Даже если материал придется приобрести, его стоимость будет не высокой.

Преимущества и недостатки

Если выбирается утеплитель, мало одной информации о теплоизоляции – плюсы и мнусы должны быть тоже учтены, т. к. от того, соответствует ли стружка условиям эксплуатации, зависит срок службы материала. Положительные качества:

- экологичность;

- низкая теплопроводность;

- звукоизоляция;

- приемлемая цена;

- простая технология укладки;

- если материал обработать антипиренами и антисептиками, продлевается срок службы опилок.

К недостаткам относят подверженность возгоранию, гигроскопичность, трудоемкость монтажа. Сам по себе способ укладки утеплителя несложен и не требует особых навыков, опыта. Однако эта работа занимает много времени. Кроме того, древесная стружка подвержена гниению, в ней могут обустраивать гнезда грызуны. Еще в опилках заводятся насекомые. Дополнительно к тому со временем этот материал усыхает, а значит, теряет часть свойств. Чтобы устранить недостатки, смешивают опилки с глиной, цементом, известью или медным купоросом. При этом улучшаются свойства материала.

Самодельный или покупной

Покупка пресса оправдана в тех случаях, когда планируется наладка производства. Приобретать оборудование для изготовления брикетов, которые впоследствии будут использоваться только в хозяйственных нуждах, нет необходимости. К тому же стоимость агрегатов высокая, не всем по карману. Да и монтаж предусматривает наличие отдельного помещения.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения. К тому же готовые брикеты после изготовления нужно хранить в сухом помещении, которого просто может не оказаться.

Кустарное производство не выдаст качественный продукт, брикеты будут иметь недостаточную плотность, а это снижает показатель удельной теплоты сгорания. Взвесив все факторы, можно резюмировать, что приобретать дорогостоящее оборудование нет смысла.

Если в доме установлен котёл под твёрдое топливо, соорудить пресс можно своими руками. Для этого потребуются доступные материалы, а также ознакомление со схемами конструкции, чтобы выбрать подходящий вариант.

Преимущества использования готовых прессов в производственных целях:

- простое устройство оборудования;

- возможность осуществлять замену изношенных узлов;

- выбор моделей разных мощностей и производительности;

- технологический процесс не требует особых знаний и навыков;

- обустроить цех можно в небольшом помещении.

Принимая решение о запуске производства, стоит учесть важные факторы:

- вид сырья, его доступность;

- примерный объём переработки за определённый промежуток времени;

- необходимые площади;

- схему реализации готовой продукции.

Для масштабного производства рекомендуется приобретать автоматическое и полуавтоматическое оборудование. Агрегаты отличаются высоким КПД и износостойкостью рабочих узлов.

Поставить на поток изготовление наполнителей для лотков животных можно с помощью использования грануляторов. Диаметр выпускаемой продукции как раз соответствует стандартам, да и большой плотности не требуется.

Цементно-стружечные плиты

ЦСП относится к разряду листовых строительных материалов. Данный вид плит появился на рынке сравнительно недавно. Для его производства используются тонкие древесные стружки, специальный портландцемент, а также ряд специфических добавок, улучшающих качество готового изделия.

Изготавливается плита по следующей технологии: на первом этапе все компоненты смешиваются, затем из них формируется структура будущей ЦСП. В середину изделия укладываются более крупные фракции, которые затем укрываются мелкозернистой смесью. Таким образом достигается высокая прочность изделия. На последнем этапе заготовка попадает под пресс, формирующий многослойное гладкое изделие.

Виды цементно-стружечных плит:

- Арболит. Изготавливается из мелких стружек и опилок, итоговая плотность материала колеблется в диапазоне от 400 до 850 кг/м3. Хорошие теплосберегающие свойства, отличающие арболит, позволяют создавать с его помощью теплоизоляцию. Также этот вид ЦСП применяется для создания строительных конструкций. При использовании для монтажа наружных стен и перекрытий арболит необходимо покрывать защитным слоем.

- Фибролит. Создается из древесной шерсти (длинноволокнистой стружки). Имеет плотность от 300 до 500 кг/м3. Материал прессуется в виде плит, имеющих высоту от 3 до 15 см. Высокая биоустойчивость, простота и легкость обработки, а также хорошие теплоизоляционные свойства – главные отличительные качества фибролита. Область применения: утепление стен, потолков и перекрытий, заполнений полостей в каркасных и щитовых строительных конструкциях.

- Ксилолит. Для его изготовления используют смесь из легкого бетона, опилок (стружки) и магнезиальных вяжущих веществ. В зависимости от примененной при производстве технологии ксилолит может быть литой и плитный. Основные характеристики: хорошее сопротивление при ударе, повышенная прочность, устойчивость к истиранию. Этот вид ЦСП может иметь разный оттенок: для этого применяют порошковые пигменты, устойчивые к щелочному воздействию. Применяется чаще всего в качестве напольного покрытия вместо камня: ксилолит превосходит его по теплоизоляционным качествам, не уступая при этом в прочности и долговечности.

Преимущества ЦСП

- Доступная цена

- Отсутствие в составе формальдегидов и других токсичных веществ.

- Повышенная прочность, объясняющаяся наличием в структуре изделия нескольких слоев

- Устойчивость к воздействия огня, минусовых температур и воды

- Легкость обработки: ЦПС можно распилить без использования электрического инструмента.

- Звукоизоляционные свойства

- Длительный срок службы (минимум 50 лет)

- ЦСП не подвержены воздействию грибков и других микроорганизмов, а также насекомых.

- Все виды плит являются хорошим основанием для финишных отделочных материалов (обои, плитка, штукатурка)

К существенным минусам данного вида строительных материалов можно отнести:

- Большой вес изделия, обусловленный его высокой плотностью. 1 квадратный метр ЦСП весит около 15 килограммов, поэтому монтировать целые плиты довольно тяжело.

- Хрупкость. Все виды ЦСП отличаются низкой прочностью на изгиб, поэтому при деформации могут легко ломаться.

Цементно-стружечные плиты имеют довольно широкую область применения:

- Изготовление различного виды опалубки

- Утепление стен и потолков зданий и сооружений

- Производство сэндвич-панелей

- Монтаж внутренних и наружных стен и перегородок

- Настил под полы или кровлю

- Изготовление подоконников

Примерная стоимость ЦСП начинается от 750-800 рублей за лист.

Использование древесные опилок

Самым простым и незамысловатым способом можно назвать сжигание, иначе говоря, утилизацию. Однако в отличие от непосредственной утилизации, когда опилки сжигают без извлечения каких-либо полезных свойств, сегодня древесные опилки применяют как твердотельное топливо. Использование опилок, особенно прессованных, популярно вследствие их небольшого объема. Прессованные опилки очень удобны в транспортировке.

Востребованными опилки являются и в садоводческом хозяйстве. В сельском хозяйстве опилки применяются довольно часто. Они – ценное удобрение, которое улучшает качественные показатели почвы. Кроме этого, их используют для мульчирования. Ими посыпают почву в местах посадки рассады. Все это положительно отражается на росте растений. Опилки задерживают испарение жидкости, являются защитой от перепада температур, предотвращают размывание почвы, а также угнетают прорастание сорняков. На опилках довольно часто выращивают разные грибные культуры, такие как вешенки или шампиньоны.

Применение опилок в строительной отрасли также весьма востребовано. Их них создают древесно-стружечные плиты (ДСП) и древесно-волокнистые плиты (ДВП или МДФ). Из таких плит создают разнообразные предметы мебели. Также, после прессования с клеем, получаются детали наиболее причудливой формы. Стоимость таких изделий существенно ниже, чем изделий из цельного дерева.

В целлюлозно-бумажной промышленности также используются древесные опилки. Из опилок создают бумагу, картон и прочие лесобумажные материалы. Лиственные и хвойные опилки помогают сохранить гектары лесных массивов, предотвращая массовую вырубку деревьев.

Низкий уровень плотности и легкость, иначе говоря «воздушность», делает опилки востребованными в качестве упаковочного материала. Наполнитель из опилок дает возможность уберечь хрупкие предметы, к примеру, бутылки или вазы, от повреждения в процессе перевозки.

Строго определенные сорта опилок используются для копчения мяса или рыбы. Отличным вариантом для копчения являются сухие отходы ольхи, дуба, бука и любых фруктовых пород. Их используют отдельно друг от друга или смешивают несколько сортов, чтобы добиться более изысканного вкуса.

Декорирование посуды

Давайте посмотрим, что можно сделать из опилок еще. Красиво смотрится посуда, на которой нанесены фигурные узоры, как на фотографии ниже. Чтобы сделать такую красоту, опилки берут самые мелкие, напоминающие пыль. Дальше действовать можно по-разному. Сначала создать необходимый рисунок на стекле или глине с помощью клея ПВА кисточкой, а поверх него присыпать опилки. Слегка придавить рисунок салфеткой или прямо рукой, а лишние опилки ссыпать на поверхность стола.

Смотреть галерею

Можно сделать иначе. Сначала перемешать в емкости пару ложек ПВА с опилками, добившись консистенции сметаны, и кисточкой нанести полоски на объект творчества. Не забудьте, что все рисунки делают только на лицевой стороне, если хотите пользоваться посудой в дальнейшем.

Как топливо

Здесь можно извлечь выгоду сразу в двух случаях:

- для отопления помещения;

- при копчении рыбы, мяса или овощей.

Сейчас немного конкретизируем.

Отопление

@exportersindia.com

Можно просто засыпать всё в уже разожжённую печь. Тлеть будет долго, поэтому тепла будет прилично. Но если, как говорится, копать глубже, то есть специальные котлы, работающие на брикетах из прессованных опилок. По отзывам пользователей, довольно неплохая штука.

Процесс копчения

Владельцам коптилен ничего объяснять не надо, они и без нас справятся. Лучше всего для копчения подходят лиственные породы деревьев, хвойные же содержат большое количество смолы. Но это не значит, что нельзя задействовать и их. Главное — отсутствие плесени и следов химической обработки (лаки, краски, пропитки) на древесине. В идеальном варианте используются опилки с относительной влажностью 50-60%. Если есть необходимость, можно сначала добавить в них воды, а затем предварительно их подсушить до указанных значений влажности.

Список вариантов применения опилок можно продолжать и дальше. Это и подстилка для животных, и утепление для потолка, и почва для выращивания вешенок. Даже поделки можно делать, если закрепить смесь клеем, придать нужную форму и дать всему этому подсохнуть. В общем, стоит только включить фантазию — и проблема утилизации решена.

Компост из опилок

Опилки применяют как удобрение для многих растений. Есть одно «но» – свежие опилки использовать нельзя, так как они «вытянут» из почвы азот, необходимый культурам для роста. Выход из ситуации – приготовление компоста из опилок.

Если компост «заправить» древесными опилками, это ускорит его созревание. Опилки улучшают структуру компоста: делают его более рыхлым, повышают воздухопроницаемость. Еще один «плюс» – такой компост быстрее разогреется по весне. В начале лета заложите компостную кучу, выкладывая опилки (10 кг) слоями. Каждый слой нужно пролить водой, в которой растворены удобрения:

- 130 г мочевины;

- 10 г суперфосфата;

- 70 г хлорида калия.

Также каждый слой нужно просыпать известью (на кучу высотой 1,5 м уйдет 150 г извести). Когда компост будет готов, его вносят в почву из расчета 2-3 ведра на 1 кв.м. Оптимальное время для внесения компоста – конец лета.

Свойства, преимущества и недостатки опилок

Основные плюсы измельченных отходов древесины, за которые материал ценится мастерами, следующие:

- Низкая, иногда символичная, цена опилок (200-500 руб./м3). Материал можно получить даром, многие цеха и предприятия по деревообработке соглашаются на это при условии самовывоза. Экономический эффект от применения опилок, вместо матов современных утеплителей, существенный. При теплоизоляции дома площадью 130-150 м2 выгода составит до 100 тыс. руб. Если работу выполнять своими руками – экономятся еще дополнительные средства.

- Экологическая чистота мелких фракций деревообработки. Использовать опилки и мелкую стружку можно в любых количествах без вреда для человека.

- Многообразие форм (в составе смесей с глиной, известью, цементом, гипсом) и способов использования – оштукатуривание, заливка в полости, засыпка, укладка специально изготовленных плит.

- Простота самостоятельной работы с опилками и любой смесью на их основе.

- Для работы не нужен дорогой, специальный или профессиональный инструмент.

- Утеплитель из опилок при качественном монтаже прослужит более 100 лет.

- Показатель теплопроводности опилок немного проигрывает значениям для новых технологичных материалов. Улучшение защитных характеристик достигается увеличением толщины уложенного слоя опилок и утепляющей смеси с их применением, или уплотнением насыпных отходов распиливания.

- Паропроницаемость утеплителя снижает потери тепла «дышащих» конструкций, создает в домах и помещениях комфортный уровень влажности. Из теплоизоляторов последнего поколения такой способностью частично обладает только минеральная вата. При этом поглощенный избыток влаги (до определенного объема) не вредит опилкам, а каменная вата после намокания значительно снижает свойства теплоизоляционного слоя.

Есть у опилок и существенные минусы:

- Материал является легковоспламеняемым.

- Опилки способны абсорбировать (напитывать) влагу.

- Поражаемость микроорганизмами. Древесные опилки привлекают насекомых и грызунов.

- Работы с утеплителем должны проводиться только при плюсовых температурах – минимум 15°С. Объясняется это необходимостью смесей с опилками высыхать естественным способом.

- Вес глиняных и цементных брикетов с включением опилок до 3-х раз превосходит показатели для пенополистирола или минеральной ваты. Подобное увеличение нагрузки не является критичным даже для легких каркасных домов и деревянных построек. Но некоторые специалисты относят вес утеплителя к недостатку.

- Технология утепления с помощью опила требует значительных физических сил, времени и энергии.

Некоторые недостатки природного теплоизолятора снижаются или полностью устраняются следующими способами:

- Снизить пожароопасность опилок помогает обработка антипиренами. На выбор потребителю предлагается внушительный ассортимент пропитки для древесины в виде раствора. По народным рецептам подойдет раствор медного купороса, борной кислоты, или добавление буры, применяемой как противопожарное средство и антисептик одновременно. Возможность возгорания опилок почти исключается при включении их в смесь с различными связующими веществами.

- Повышенной гигроскопичности опилок противопоставляют четкое следование технологии утепления.

- Подготавливая мелкие фракции древесины к применению, их также пропитывают раствором антисептика. Часто пропитки для дерева являются универсальным огнебиозащитным средством. После высыхания в соотношении 5:1 смешивают опилки с известью (гашеной). В результате материал теряет привлекательность для грызунов и насекомых.

Ориентировано-стружечные плиты

ОСП представляет собой смесь из 90 % древесины в виде щепок и стружки, длиной не менее 15 см, и 10 % синтетических смол, имеющих водоотталкивающие свойства. Изделие формируется из 3-4 плит, которые изготавливаются из обработанной высокой температурой и давлением стружки. Прочность ОСП достигается особым методом подбора плит: в каждой из них стружка имеет разное направление.

Существует 4 вида ориентировано-стружечных плит:

- ОСБ 1. Имеет минимальные показатели прочности и влагостойкости, подходит исключительно для внутренней отделки помещений или производства мебели.

- ОСБ 2. Показатели влагостойкости очень низкие, но при этом прочность достаточно высока. Идеально подходит для внутренних работ, может использоваться в качестве перекрытий и перегородок.

- ОСБ 3. Имеет высокие показатели и по прочности, и по влагостойкости, в связи с чем используется для наружной отделки зданий, создания оград и так далее.

- ОСБ 4. Максимально возможная влагостойкость и повышенная прочность делают эту марку ОСБ отличным вариантом для создания стен, крыш и несущих элементов зданий и сооружений.

Помимо этих четырех вариантов, выпускаются и листы ОСП с ламинированным покрытием, которые часто применяют для создания разборной опалубки.

Преимущества ориентировано-стружечных плит:

- Долговечность. В среднем срок эксплуатации листов ОСП составляет 50 лет.

- Демократичная цена. Невысокая себестоимость производства делает цены на ОСП доступными для любого покупателя.

- Легкость монтажа и обработки. Плиты легко режутся, сверялся и распиливаются, а небольшой удельный вес позволяет монтировать перекрытия и стены без использования дополнительного оборудования.

- Структура материала делает его устойчивым к воздействиям извне, листы ОСП практически не подвержены повреждениям, в том числе и под воздействием влаги и насекомых.

- Высокие показатели тепло и звукоизоляции.

- Простота возведения конструкций: благодаря большим габаритам ОСП не требует подгонки большого количество стыков.

В качестве недостатков данного вида строительных плит можно отметить:

Горючесть материала. Необходимость герметичной защиты плит, в противном случае они могут впитать влагу и деформировать конструкцию. Токсичность

Входящие в состав ОСП вещества имеют высокие показатели токсичности, в связи с чем важно использовать для внутренней отделки только подходящие для этого марки.. Основные области применения листов ОСП это изготовление мебели, создание вспомогательных элементов строительных конструкций (опалубка, леса), создание сэндвич-панелей, обшивка потолков, пола и перегородок, строительство подсобных помещений и сооружений (сараи, коровники, заборы и так далее). Основные области применения листов ОСП это изготовление мебели, создание вспомогательных элементов строительных конструкций (опалубка, леса), создание сэндвич-панелей, обшивка потолков, пола и перегородок, строительство подсобных помещений и сооружений (сараи, коровники, заборы и так далее)

Основные области применения листов ОСП это изготовление мебели, создание вспомогательных элементов строительных конструкций (опалубка, леса), создание сэндвич-панелей, обшивка потолков, пола и перегородок, строительство подсобных помещений и сооружений (сараи, коровники, заборы и так далее).

Стоимость плит зависит от класса и марки, в среднем цена на стандартные листы начинается с 850 рублей.

Глинобетон – один из вариантов опилочного утеплителя

Глинобетон, основную массу которого составляют опилки, также входит в число недорогих и эффективных утеплителей. Его особенность состоит в том, что в ранее описанный состав вводится некоторое количество глины. Причем введение глины в утеплительную массу производится после окончания ее подготовки.

Полученный таким образом материал не нуждается в утрамбовке. Его использование гарантирует более высокий уровень шумо- и теплоизоляции, но в то же время обусловливает некоторую потерю прочности.

Опилки в сочетании со стружкой могут использоваться в качестве утеплителя и в иных вариантах. К примеру, смешивая в равных пропорциях опилки, цемент и песок, можно получить опилкобетон.

По несколько другой рецептуре готовится арболит. При его приготовлении опилки смешиваются с клеем.

Таким образом, опилки вполне могут использоваться для изготовления теплоизолятора, обеспечивающего сохранение тепла в каркасных домах. Рецептов приготовления утеплительных масс, содержащих отходы деревообработки, достаточно много, и все они могут быть достойны внимания индивидуальных застройщиков.

Практически все, что мы рассказали, вы сможете увидеть вот здесь:

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Ещё в середине прошлого века во многих регионах нашей страны, где были проблемы с древесиной, но зато было развито животноводство, кизяки являлись популярным видом топлива. Потом их вытеснили поставки угля и газификация, но тема производства топливных брикетов из навоза по-прежнему интересна.

Сейчас навоз чаще всего применяется в органическом земледелии, в качестве натурального и полезного удобрения. Но это далеко не все области использования этого натурального сырья. Мы рассказывали о саманных домах, где наполнителем строительных брикетов тоже может выступать навоз. Кроме того, органический материал применяется в производстве биогаза, который тоже является альтернативным топливом.

Заготовка кизяка. Цимлянская станица, 1875–1876 гг.

Но мы поговорим не о биогазе, а именно о топливных брикетах из навоза, кизяках, активно использовавшихся нашими предками для обогрева домов с печным отоплением.

Кизяк — это не просто навоз, отходы жизнедеятельности животных. Это навоз, смешанный с соломой, опилками, сеном, спрессованный в небольшие брикеты, кирпичики или лепёшки, и высушенный. В таком виде навоз становится неплохим топливом для обогрева, например, теплицы, бани или дачного дома, вполне заменяя дрова и даже уголь.

Для сравнения приведём показатели примерного содержания энергии в различных видах биологического топлива:

| Топливо | МДж/кг | кВт·час/кг |

| Сухой навоз | 16 | 4,4 |

| Свежая древесина с влажностью 60% | 6 | 1,7 |

| Высушенная в уличных условиях древесина с влажностью 20%, обычные дрова | 15 | 4,2 |

| Солома в тюках | 15 | 4,2 |

| Уголь | 28 | 7,8 |

Как видим, показатели удельной теплоты сгорания у сухого навоза даже немного выше, чем у дров, которые сушились на улице. Кроме того, кизяки горят тлеющим пламенем, пользователи отмечают, что по своим свойствам горения они похожи на бурый уголь.

Главное преимущество навоза как альтернативного топлива — экономичность. Если есть своё хозяйство — коровы, козы, овцы, кролики, другая живность, то топливо получается абсолютно бесплатным. Можно попросить у соседей, которые занимаются фермерством и сами навоз активно не используют. Целую машину навоза можно заказать и купить, стоить будет порядка 11 тысяч рублей.

Ещё один плюс — зола от кизяков станет отличным удобрением, это экологически чистое и безотходное топливо.

Основной минус кизяков — делать такое топливо своими руками долго, придётся приложить много усилий. Кроме того, сама мысль о том, что придётся возиться с таким органическим сырьём, фекалиями животных, отпугивает многих. Отметим, что, согласно многочисленным отзывам, во время горения кизяков никаких неприятных запахов нет. В русских печах на таком топливе раньше пекли хлеб.

В процессе производства брикетов из навоза, конечно, приятного мало, согласимся. Но в целом, с утилизацией органических отходов сталкиваются все, кто занимается животноводством, так почему бы не сделать это с пользой для хозяйства.

Опилки как субстрат

Опилки сделают грунт более рыхлым, а значит, к корням растения будет поступать больше кислорода. Для субстрата нужно брать лежалые опилки либо добавить к свежим мочевину (на 1 ведро – 40 г удобрения). Это не даст опилкам забрать у растений азот. Чтобы приготовить субстрат для рассады, смешайте следующие ингредиенты:

Смесь 1: опилки, низинный торф, речной песок (в соотношении 1:2:1).

Смесь 2: опилки, огородная земля, торф низинный (1:1:2).

К готовой смеси (из расчета на 10 л субстрата) добавьте 40 г двойного суперфосфата, 1/2 стакана золы, 15 г аммиачной селитры и 40 г сернокислого калия.

Особенности топки печей дровами

Печи на дровах эффективно прогревают жилые и производственные помещения. Дрова можно найти в любой местности. Однако сегодня уже нельзя говорить об этом топливе как о современном и экономичном. Дрова постепенно вытесняют твердотопливные брикеты.

Чтобы разобраться, почему так происходит, нужно вспомнить недостатки дровяного отопления:

- Чтобы топить дровами, их нужно наколоть, сложить в поленницы. Все это достаточно трудоёмко, отнимает массу времени и сил. Более того, не всегда получается их аккуратно сложить, так как поленья выходят разного размера.

- Существенный недостаток — это то, что дрова иногда бывают сырыми, если недобросовестные поставщики не позаботились об их допустимом уровне влажности. Разжечь сырые дрова очень не просто.

- По сравнению с древесными брикетами обычные дрова выдают гораздо меньше тепла на один кубометр топлива.

- После дров остаётся большое количество золы, которую нужно выгребать, а древесные брикеты сгорают максимально.

- Дрова горят неравномерно, брикеты ровно и без потрескивания.

- Примерно 10 кг дров сгорает в печи за полтора-два часа, затем нужно подкладывать новую порцию топлива, чтобы поддерживать нужную температуру в помещении.

Дрова стоят дешевле брикетов для топки, но проигрывают в удобстве и количестве выделяемого тепла.